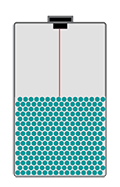

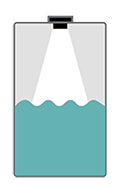

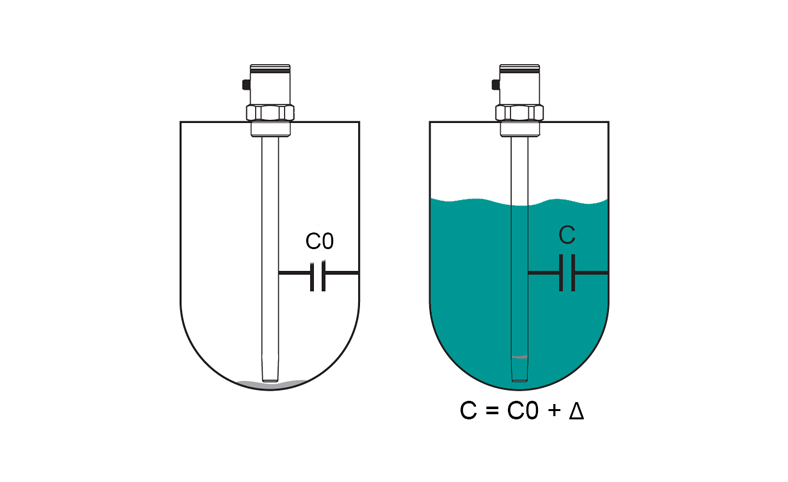

Als Spezialist für Füllstandsmessung nutzt CAPTRON die kapazitive sowie ToF Laser Technologie zur Füllstandsmessung. Wie die Abbildung rechts zeigt, beruht das Funktionsprinzip der kapazitiven Füllstandsmessung auf der Änderung der Kapazität eines Kondensators. In diesem Beispiel bilden der Sondenstab und die Behälterwand die beiden Elektroden, während das Medium als Dielektrikum fungiert. Die Veränderung der Füllstandshöhe verursacht eine Kapazitätsänderung. Ein leerer Behälter hat eine niedrige, ein gefüllter Behälter eine hohe Kapazität.

Auswahlkriterien für kapazitive Sonden

Die Auswahlkriterien hängen von zahlreichen Faktoren ab – bei Behältern aus Metall kommen 1-Stabsonden zum Einsatz, während bei Behältern aus Kunststoff Doppelstabsonden oder eine 1-Stabsonde mit Hüllrohr verwendet werden. Die Umgebungsbedingungen, wie Temperaturen über 100 °C, und die erforderliche Schutzart, z. B. IP67, geben den Ausschlag, ob ein externer Verstärker erforderlich ist oder welche Art von Geräteanschluss benötigt wird.

Sonderanfertigungen nach Kundenvorgaben

In jeder Branche werden ganz unterschiedliche Anforderungen an Produkte und Materialien gestellt. Deshalb bietet CAPTRON eine Reihe von Sondensystemen, die kombiniert und individuell angepasst werden können. Je nach Anwendung und Art des Behälters können mit den Systemen des Unternehmens Sonden konfiguriert werden, die ganz konkreten Kundenanforderungen entsprechen – bis hin zu einer millimetergenauen Sondenlänge. Sonderanfertigungen sind eine wichtige Überlegung, insbesondere bei unterschiedlichen Behältergrößen.

CAPTRON erfüllt diese Anforderungen und bietet Sonden oder sogar Doppelsonden in der gewünschten Länge und mit Sensoren, die viele unterschiedliche Flüssigkeiten und pulverförmige Stoffe messen. Aufgrund der Werkstoffoptionen kommt es dabei nicht zu einer Korrosion. Sonderanfertigungen werden nach Kundenvorgaben entwickelt, insbesondere die Stablänge kann auf den Zentimeter bestimmt und innerhalb von zwei Wochen geliefert werden. Die Füllstandssensoren von CAPTRON sind äußerst zuverlässig und sehr genau. Es gibt Anlagen, die bereits seit über 20 Jahren in Betrieb sind. CAPTRON übernimmt zudem die genaue Kalibrierung von Sonden im Hinblick auf die Behältergeometrie, das Messgut (DK-Wert) und andere Einflussfaktoren, wie unter anderem Temperatur oder die Bewegung eines Rührwerks.

Zur Auswahl stehen Kompaktsonden mit integrierter Elektronik im Gehäuse oder Sonden mit externen Verstärkern. Der externe Verstärker wird über ein abgeschirmtes, temperaturbeständiges Teflonkabel an der Stabsonde angeschlossen. Aufgrund der räumlichen Trennung von Stabsonde und Verstärker eignen sich diese Sonden für Temperaturen von bis zu 230 °C.

Deutsch

Deutsch Englisch

Englisch Chinese

Chinese Polnisch

Polnisch